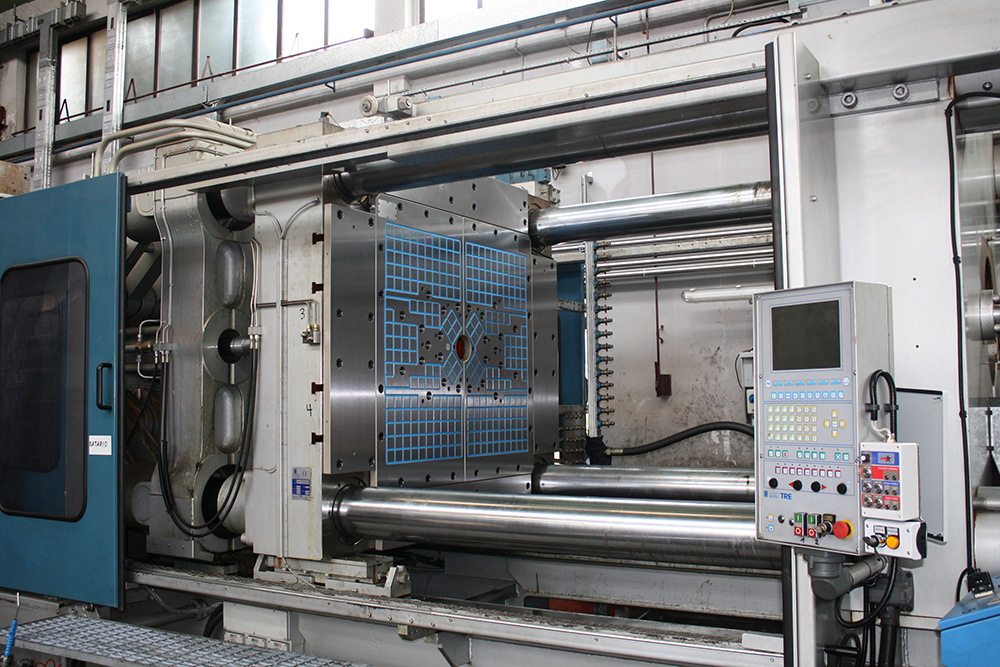

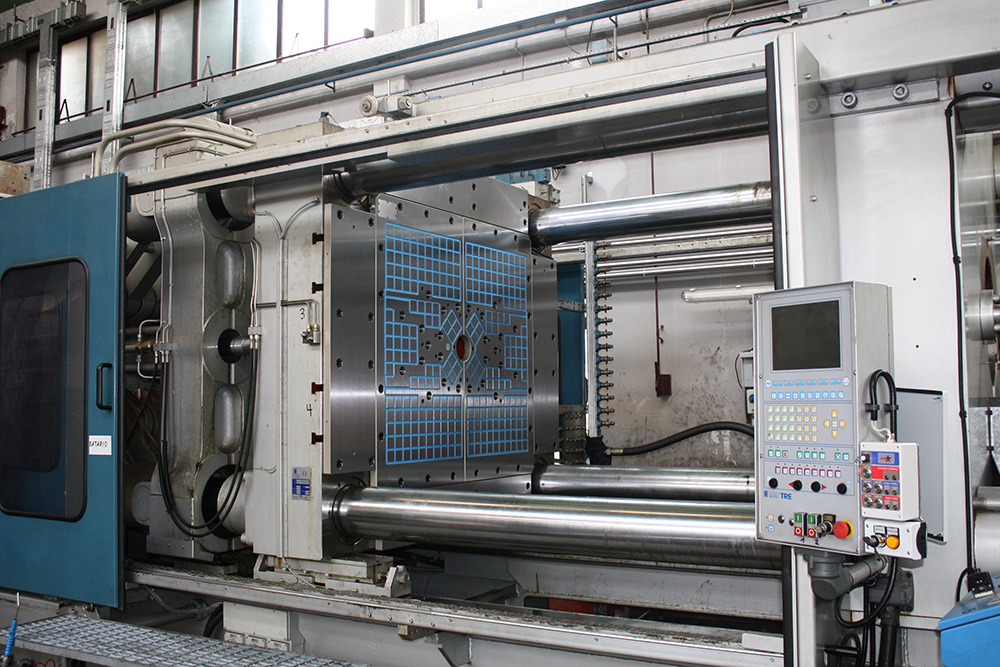

I piani magnetici Sympli, progettati da SPD per la tenuta stampi su presse iniezione plastica, hanno nel corso degli anni saputo distinguersi per la loro performance, tecnologia, affidabilità e precisione. Grazie ai loro magneti in alnico e neodimio di alta qualità, alla peculiare composizione a scacchiera a garanzia di un’alternanza delle polarità e alla robusta struttura in acciaio, questi sistemi si rivelano estremamente efficienti per le esigenze sfidanti delle industrie che impiegano presse per stampaggio e iniezione.

All’attivazione dei magneti, il sistema genera una forza costante di ancoraggio mediante un dispositivo di controllo elettronico per un tempo inferiore al secondo. Non vi è infatti alcuna necessità di ulteriore energia perché i pezzi restino ancorati per l’intera lavorazione: diversamente dal tradizionale staffaggio, il piano magnetico Sympli produce una forza di bloccaggio uniformemente ripartita su tutta la superficie della sottopiastra dello stampo, evitando qualunque tensione e deformazione. È quindi lo stampo stesso a mantenere inalterate le proprie caratteristiche meccaniche, garantendo in questo modo una migliore qualità e ripetibilità dei pezzi lavorati.

Spiega Roberto Pola, AD di SPD: “Il sistema si adatta a tutti i tipi di presse provviste di fori filettati o di cave a T, permettendo di utilizzare tutta la superficie disponibile dei piani della pressa, funzionando molto bene per forze di chiusura superiori alle 30 tonnellate e diventando sempre più conveniente al salire del tonnellaggio.”

Moduli Sympli: grande versatilità e massima resistenza meccanica

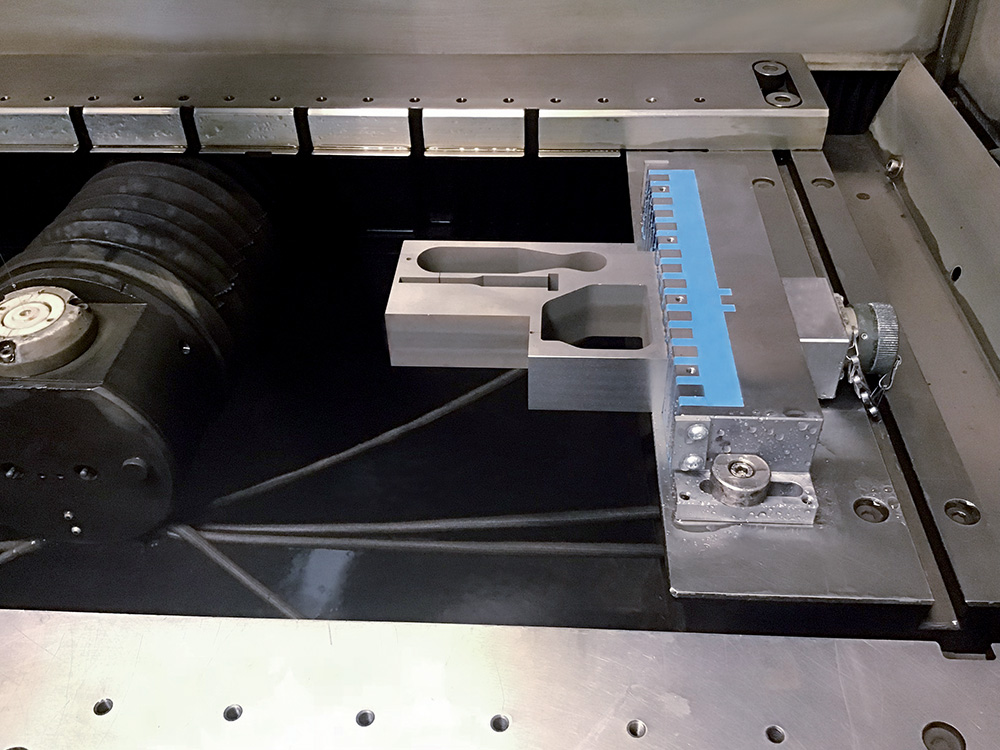

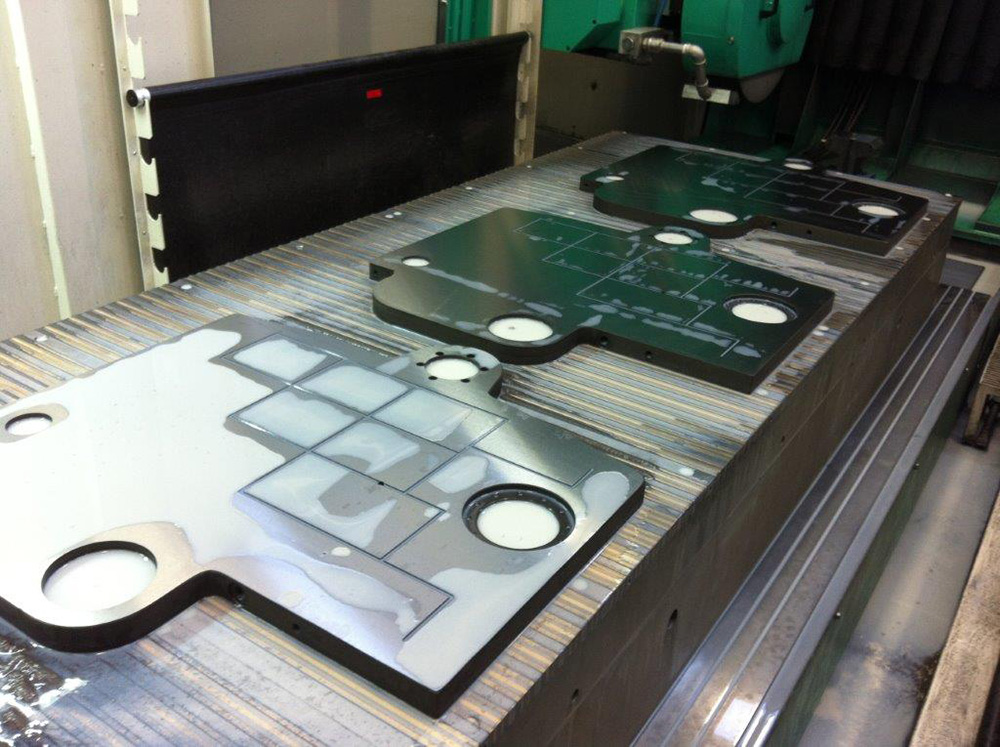

I moduli Sympli assicurano un’altissima resistenza meccanica perché sono ottenuti dalla lavorazione di un monoblocco d’acciaio. Il sistema permette inoltre di ridurre in modo considerevole i tempi di sostituzione degli stampi e semplifica dunque le operazioni di staffaggio, permettendo all’operatore di lavorare con un più alto grado di comfort.

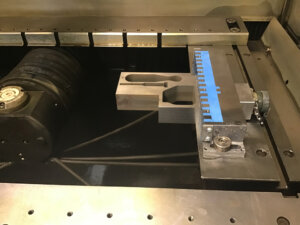

L’azione coordinata di un sensore riduttivo e un circuito di monitoraggio attivo delle bobine, entrambi installati all’interno del modulo magnetico, assicura la completa sicurezza operativa del sistema, mentre l’eventuale distacco dello stampo di un valore superiore a 0.2 millimetri in modalità automatica provoca l’arresto istantaneo dei movimenti della pressa.

I piani magnetici Sympli per le presse per stampaggio e iniezione sono inoltre muniti di sensori che garantiscono l’azionamento del sistema soltanto se lo stampo è correttamente posizionato sul modulo magnetico.

Commenta ancora Pola: “I nostri piani magnetici vengono richiesti sia dagli utilizzatori finali che dai costruttori di presse ad iniezione, con questi ultimi che rappresentano la nostra principale linea di business poiché, oggigiorno, in generale le macchine arrivano al cliente con questi piani già installati. Queste soluzioni, nella loro evoluzione, sono sempre più in grado di interagire con la macchina per misurare, ad esempio, con quanta forza viene mantenuto in posizione lo stampo durante la fase di iniezione. Si tratta di è un aspetto molto importante, considerando che quando la pressa lavora in modo pulito subisce delle forze di apertura d’un certo tipo, ma esistono altre situazioni in cui questa forza potrebbe diventare superiore a quella prevista, dunque, diventa importante conoscere esattamente questo valore, così da sapere se il sistema magnetico, che mantiene lo stampo in posizione, riesce a compiere con precisione il proprio lavoro.”

Piani magnetici Sympli: il sistema di controllo della forza applicata

Grazie al sistema di controllo della forza applicata di cui i piani magnetici Sympli sono dotati, la pressa potrà decidere se operare o regolare la forza di serraggio in funzione dei parametri impostati dall’operatore, nel pieno rispetto delle regole proprie dell’Industria 4.0.

Per ottenere questo risultato, sono stati inseriti appositi sensori all’interno del sistema magnetico. Tali sensori rilevano la presenza dello stampo anche al fine di assicurare che, durante la sua installazione, sia prodotta la corretta magnetizzazione senza inficiare il lavoro dell’operatore: in tal modo vengono infatti rilevati anche eventuali movimenti all’interno dello stampo che potrebbero pregiudicare l’esito della lavorazione.

Le superfici dei piani magnetici Sympli sono realizzate in ferro e ottone così da resistere meglio allo sforzo, all’usura e alle temperature di esercizio, richiedendo al contempo una ridotta manutenzione. Si tratta, secondo Pola, di una scelta strategica.

“Considerando che molto spesso le presse lavorano su tre turni, in maniera continuativa, appare particolarmente importante poter garantire un aumento della resistenza dei piani magnetici, per consentirne un utilizzo intensivo per molti anni di vita operativa.”

La forma dei poli, inizialmente quadrata, è stata nel tempo modificata divenendo tonda, in modo da fornire più spazio ai piani di appoggio per il loro fissaggio e rendendo costruzione e ingegnerizzazione – due step essenziali nella fase di sviluppo di progetto – decisamente più semplici.

Sympli è azionato a distanza da un pannello di comando che include tutte le funzioni operative, indicando i diversi stati del sistema e informando l’operare in caso di eventuali distacchi dello stampo o temperature eccessive raggiunte dal modulo magnetico. Inoltre, il pannello di comando fornisce tutti i segnali d’interfaccia necessari a una perfetta integrazione, sia con presse di moderna concezione che con quelle su cui operare un retrofit.

“La nostra strategia aziendale è da sempre orientata all’attento ascolto di ogni singola esigenza dei costruttori di presse e degli utilizzatori finali, cercando di assicurare la massima flessibilità e personalizzazione delle soluzioni. Va detto comunque che, sebbene ogni costruttore adotti una sua personale linea di approccio alla produzione, deve comunque seguire tutta una serie di regole dettate da Euromap, dunque cerchiamo di creare una sorta di standardizzazione seguendo questi dettami, andando ove possibile a “sartorializzare” il nostro prodotto in base al tipo di processo realizzativo che ha in mente il costruttore stesso. Parallelamente all’analisi delle problematiche e alla ricerca della giusta soluzione per ogni tipologia di pressa ad iniezione, siamo in grado di offrire al cliente anche un valido servizio di manutenzione e di assistenza tecnica in tutto il mondo, avendo creato una rete di partner attivi a livello internazionale, pronti ad intervenire rapidamente in loco, al fine di assicurare ai reparti di lavorazione sempre una continuità produttiva,” conclude Pola.

SPD si occupa inoltre direttamente dell’installazione dei piani magnetici sulla pressa a iniezione dell’utilizzatore finale. I tecnici dell’azienda bergamasca si attivano per la consegna, il setup e l’integrazione del sistema Sympli con l’impianto preesistente, nel pieno rispetto delle regole Euromap e dei protocolli di comunicazione standardizzati dall’impresa cliente.

I dispositivi che ospitano questo genere di tecnologia, infatti, generano una forza magnetica misurabile e costante e necessitano dell’ausilio di corrente elettrica esclusivamente nelle fasi di magnetizzazione e demagnetizzazione del pezzo. Tali step sono necessari al bloccaggio, alla movimentazione e al sollevamento di oggetti ferrosi che possono differenziarsi notevolmente sia in termini di forme, che di peso, che di dimensioni.

I dispositivi che ospitano questo genere di tecnologia, infatti, generano una forza magnetica misurabile e costante e necessitano dell’ausilio di corrente elettrica esclusivamente nelle fasi di magnetizzazione e demagnetizzazione del pezzo. Tali step sono necessari al bloccaggio, alla movimentazione e al sollevamento di oggetti ferrosi che possono differenziarsi notevolmente sia in termini di forme, che di peso, che di dimensioni.

L’aspetto della sicurezza è, naturalmente, altrettanto importante: nonostante i dispositivi magnetici elettropermanenti utilizzino l’eccitazione elettrica esclusivamente per attivare o disattivare le forze di attrazione su pezzi di materiale ferromagnetico, l’azione è totalmente sicura e permanente nel tempo. Nella pratica, questo significa che il bloccaggio del pezzo è stabile e costante, anche grazie all’assenza di parti meccaniche interne al dispositivo soggette a usura. Inevitabilmente, quest’ultimo punto si traduce in un risparmio economico ragguardevole per quanto riguarda la manutenzione e la sostituzione dei componenti, con conseguente abbattimento dei costi di gestione dell’impresa.

L’aspetto della sicurezza è, naturalmente, altrettanto importante: nonostante i dispositivi magnetici elettropermanenti utilizzino l’eccitazione elettrica esclusivamente per attivare o disattivare le forze di attrazione su pezzi di materiale ferromagnetico, l’azione è totalmente sicura e permanente nel tempo. Nella pratica, questo significa che il bloccaggio del pezzo è stabile e costante, anche grazie all’assenza di parti meccaniche interne al dispositivo soggette a usura. Inevitabilmente, quest’ultimo punto si traduce in un risparmio economico ragguardevole per quanto riguarda la manutenzione e la sostituzione dei componenti, con conseguente abbattimento dei costi di gestione dell’impresa.